سیکلون یا همان جداکننده سیکلونی (Cyclone)، دستگاهی جهت غبارگیری و جمعآوری ذرات معلق در گازها میباشد. به عبارت دیگر سیکلونها در جداسازی ذرات جامد از فاز گاز مورد استفاده قرار میگیرند.

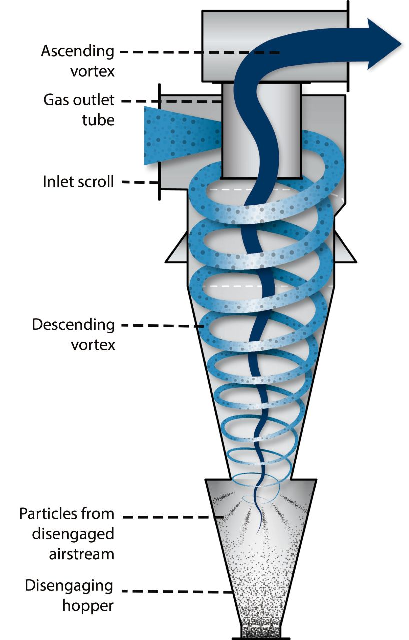

سیکلونها بر اساس نیروی گریز از مرکز عمل جداسازی را انجام می دهند، بدین صورت که جریان گاز حامل غبار از جدار بالایی بدنه سیکلون که استوانه ای شکل بوده و به یک مخروط ناقص منتهی میشود، وارد سیکلون گردیده و به طرف پایین جریان می یابد، ابتدا در فضای حلقوی بین سطح جانبی لوله خروجی و سطح داخلی استوانه سیکلون و سپس در محفظه سیکلون به چرخش در می آید و به این ترتیب یک گرداب محیطی بوجود می آید. این عمل باعث افزایش نیروهای گریز از مرکز میشود و ذرات غبار همراه گاز را به طرف جدار قسمت استوانه ای و مخروط می راند. در قسمت مخروطی، جریان گاز جهت خود را عوض میکند و به طرف بالا و لوله خروجی می رود. ذرات غبار پس از تماس با جدار سیکلون به قسمت پایین سیکلون ریزش کرده و از طریق خروجی از سیکلون خارج میشوند.

خلاصه ای از آنچه گفته شد را در شکل زیر ملاحظه میفرمائید:

اساس جداسازی ذرات جامد از توده جریان گاز به این صورت است که نیروی اینرسی وارد شده بر این ذرات، در سیکلون ها، چندین برابر نیروی اینرسی وارد شده بر فاز گاز میباشد و لذا این ذرات از کناره های محفظه سیکلون به پایین محفظه هدایت میشوند. ولی فاز گاز تحت تاثیر نیروی کمتری قرار میگیرد و از نقاط فوقانی ذرات جامد، به سمت پایین محفظه می رود.

یک سیکلون در حقیقت یک محفظه ته نشین سازی است که شتاب جاذبه با شتاب سانتریفوژی جایگزین شده است. مقدار نسبت شتاب سانتریفوژی به شتاب جاذبه، بستگی به قطر سیکلون دارد. برای سیکلونهای استوانه ای با قطرهای خیلی بزرگ شتاب سانتریفوژ در حدود ۵ برابر شتاب جاذبه است و در مورد سیکلونهای استوانه ای با قطر کوچک شتاب سانتریفوژی در حدود ۲۰۰۰ برابر بزرگتر از شتاب جاذبه میباشد. نیروی وارد شده بر ذرات بزرگتر مقدار بیشتری میباشد و لذا ذرات بزرگتر با چرخش کمتری در سیکلون به پایین سیکلون می رسند.

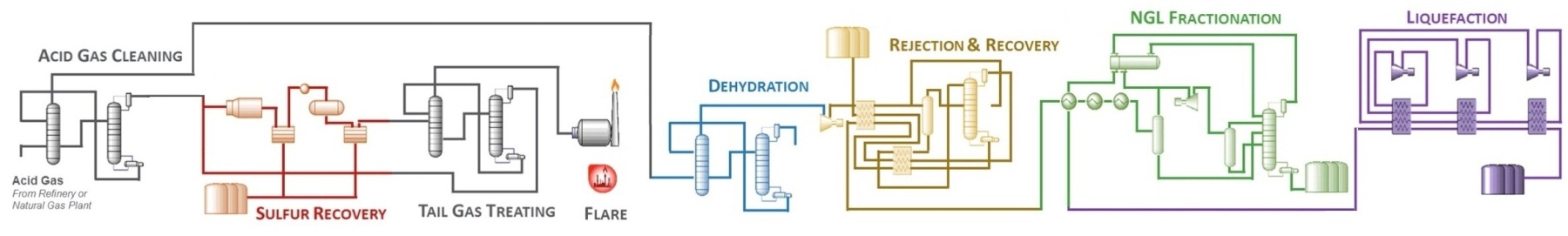

البته سیکلونها فقط یکی از تجهیزاتی هستند که در زمینه جداسازی غبارات مورد استفاده قرار میگیرند. سایر تجهیزات مورد استفاده در این زمینه، در شکل زیر قابل مشاهده است:

سیکلون ها با صافی ها، فیلترها، جداسازهای الکترواستاتیکی و جداسازهای ته نشین کننده در حال رقابت هستند. اما در مقایسه با سایر جداکننده های گاز-جامد سیکلونها از لحاظ هزینه ساخت و هزینه عملیات دارای هزینه کمتری می باشند.

با توجه به کارایی و مقاومت مواد موجود در سیکلونها، این دستگاهها در دمای حدود ۱۰۰۰ درجه سانتی گراد و فشاری در حدود۵۰ باز نیز استفاده میشود. دما و فشار پایین و ایجاد خلاء در سیستم هم، مشکلی روی کار سیکلون ایجاد نمیکند. به این ترتیب، این وسایل در دامنه وسیعی از دما و فشار، قابل استفاده هستند.

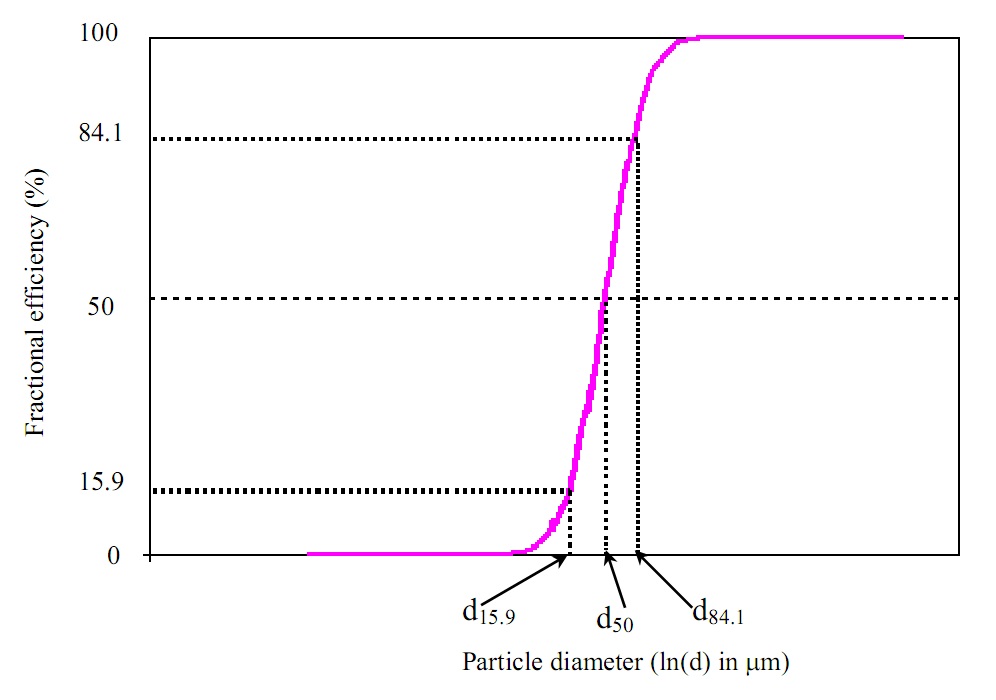

در مورد کاربرد سیکلونها، یکی از مسائلی که مطرح میشود قطر برش (Cut diameter) است. به طور کلی هر وسیله جداکننده ذرات جامد از جریان گاز، دارای قطر برش میباشد. منظور از قطر برش این است که ذراتی که قطر آنها از قطر برش (Dcut) بزرگتر هستند از وسیله مورد نظر عبور نمیکنند و به این وسیله از جریان گاز جدا میشوند. البته در بعضی از موارد به طور قاطع، از Dcut به عنوان قطر برش استفاده نمیشود و تنها کسری از مواد جامد با قطری بزرگتر از Dcut از وسیله جداکننده عبور نمیکنند. لازم به ذکر است که قطر برش در مورد همه وسایل جداکننده گاز-جامد مورد استفاده قرار میگیرند. تعیین دقیق مقدار قطر برش با رسم نمودار حاصل از بررسی توزیع ذرات موجود در گاز خروجی از سیکلون بر حسب قطر ذرات ورودی به سیکلون، قابل محاسبه است که یک نمونه از این نمودارها در شکل زیر آورده شده است:

در جریان های گاز- جامد که قطر ذرات جامد از ۵ میکرون کوچکتر است، راندمان جداسازی سیکلونها مقدار کمی میباشد ولی اگر ذرات جامد تمایل بهم چسبیدن را دارا باشند، می توان ذرات با قطر ۳ میکرون را نیز با استفاده از سیکلونها از جریان گاز جدا کرد. یکی دیگر از مزایای سیکلونها، توانایی عملیاتی این دستگاهها در فشار و دماهای بالا میباشد.

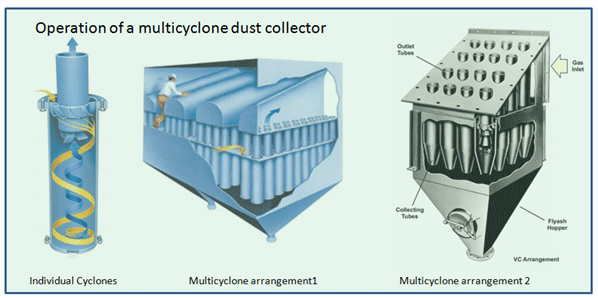

دلیل نامناسب بودن سیکلون در مورد ذرات ریز (کوچکتر از ۵ میکرومتر) به خاطر عدم کافی بودن نیروی سانتریفوژی برای جداسازی ذرات جامد از گاز است. زیرا در مورد ذرات بسیار ریز نیروی اینرسی وارد شده بر ذرات جامد بسیار کم است. یکی دیگر از مواردی که باعث پایین آمدن راندمان دستگاه میشود، افزایش دبی ورودی به سیکلون است. قطر برش ذکر شده در قسمت قبل در مورد حالتی که دستگاه با دبی مناسب در حال کار است به دست می آید واگر شدت جریان فاز گاز و جامد ورودی به سیکلون افزایش یابد به همین ترتیب باعث کاهش راندمان دستگاه میشود. در مواردی که نیاز به جداسازی مقدار زیادی از فاز گاز- جامد داریم باید به جای یک سیکلون از تعداد زیادی سیکلون که به صورت موازی (Multi Cyclone) قرار گرفته اند استفاده کنیم.

یک نمونه مولتی سیکلون را در شکل زیر مشاهده میفرمائید:

در مواردی که ذرات جامد موجود در فاز گاز، ذراتی باردار هستند، استفاده ار جداسازهای الکترواستاتیکی بر سیکلونها ترجیح داده میشوند. زیرا در این مورد راندمان جداسازهای الکترواستاتیکی نسبت به سیکلون ها بسیار بیشتر است.

یکی از مواردی که به شدت روی راندمان دستگاههای جداساز سیکلونی تاثیر می گذارند، میزان افت فشار موجود در این دستگاهها میباشد. عوامل ایجاد کننده افت فشار در سیکلونها عبارتند از:

افت فشار در اثر انقباض ورودی (Inlet Contraction): این افت فشار در اثر کم شدن مساحت ورودی فاز جامد و گاز به داخل سیکلون ایجاد میشود و مقدار آن نیز با توجه به نوع مقطع ورودی تغییر میکند.

شتاب ذرات جامد: ذرات جامد موجود در فاز گاز در اثر ورود به سیکلون شتاب بیشتری میگیرند و به این ترتیب میزان افت فشار افزایش می یابد.

اصطکاک دیواره سیکلون: اصطکاک بین جریان گاز و دیواره جامد باعث افزایش افت فشار در سیکلون میشود. لازم به ذکر است که با افزایش سرعت ورودی مواد به سیکلون، این افت فشار به شدت افزایش می یابد.

افت فشار به خاطر چرخش گاز در سیکلون: افت فشار به خاطر انقباض نهایی جریان گاز برای ورود به لوله خروجی گاز .

لینک دانلود آموزش طراحی سیکلون و محاسبه ابعاد آن

لازم به توضیح است که پوشه دانلود شده، شامل یک فایل پی دی اف حاوی توضیحات و راهنماییها در خصوص طراحی سیکون بوده و به پیوست آن، دو عدد فایل اکسل جهت انجام محاسبات ارائه شده است. درصورتیکه در انجام محاسبات به مشکل برخورد کردید، با کارشناسان شرکت تماس حاصل فرمائید و همچنین جهت سفارش ساخت سیکلون و همچنین افزایش راندمان و کارایی سیکلون خود، با ما تماس بگیرید.

ایمیل: info@tajhizpro.ir

شماره تماس: ۰۹۱۴۴۲۱۱۹۲۵ و ۰۹۳۹۶۱۹۳۹۰۵